La tecnologia endotermica

DOMANDE E RISPOSTE

La cabina lavora in assenza del bruciatore d’aria calda; il calore per le varie fasi di lavorazione viene generato all’interno della cabina. Il flusso di aria necessario alle varie fasi di lavorazione ed abbattimento è garantito da un’unica unità esterna all’impianto definito, Centrale di Trattamento dell’Aria (CTA).

Il calore viene diffuso all’interno della cabina tramite dei pannelli radianti posti sulle pareti, riscaldando per irraggiamento la sagoma da lavorare. I pannelli sono realizzati con un materiale ad alta tecnologia: con un basso assorbimento energetico si ottiene un irraggiamento diffuso

No, anzi grazie a questa innovativa tecnologia la potenza necessaria alla cabina per le fasi di lavorazione risulta essere inferiore ai 60 kW. Le potenze installate sono comprensive del funzionamento contemporaneo dei motori, delle luci e dei pannelli irradianti. L’assorbimento, invece, grazie alle esclusive tecnologie adottate, risulta essere notevolmente inferiore alla potenza installata, grazie al sistema di controllo irradiante che agisce accendendo i pannelli in modo ciclico.

Tramite opportune strumentazioni dell’impianto, la temperatura di esercizio è perfettamente controllabile sia sul pannello (cioè alla fonte che trasmette calore) mediante apposite sonde inserite sia al suo interno, sia sulla sagoma grazie ad un’apposita pistola fornita in dotazione.

Non esiste alcuna pericolosità nel portare a temperatura i pannelli durante la verniciatura perché durante il loro funzionamento non superano mai la temperatura di 140°. Inoltre sappiamo tutti che la vernice diviene pericolosa quando è a contatto con superficie di calore da 400°, come nel caso delle tradizionali lampade che lavorano a temperature ben superiori alla soglia indicata.

Grazie all’esclusiva tecnologia endotermica ed ai materiali utilizzati la temperatura dei pannelli alla massima temperatura di esercizio prevista è compatibile con i teli di protezione elettrostatici di comune uso in carrozzeria ed un eventuale over – spray sulle pareti si può pulire con un normale panno imbevuto di solvente, a pannello freddo e a vernice secca.

Nel caso del funzionamento tradizionale l’impianto funziona riscaldando l’aria e il calore per convenzione si trasmette alla sagoma in cabina. Quindi la temperatura esterna è determinante per il raggiungimento delle temperature necessarie alle varie fasi di lavorazione. Nel caso dell’Endotermico, trasmettendo il calore tramite il processo d’irraggiamento, si scalda direttamente la sagoma mediante onde. Inoltre l’aria che viene immessa in cabina non modifica il processo per tre motivi: – L’aumento di temperatura dovuto alla compressione che l’aria subisce per la spinta dei ventilatori verso l’interno della cabina; – La velocità dell’aria di 0,3 m/s, utilizzata nella sola fase di verniciatura, è poco percettibile dall’uomo; – La trasmissione di calore attraverso la convenzione è un sistema poco efficiente e quindi ha anche una bassa capacità di raffreddamento.

Si tratta dell’unico impianto oggi esistente dove sia possibile gestire come variabili indipendenti, nelle varie fasi di lavorazione, la trasmissione del calore (necessaria per la verniciatura e l’essiccazione) e la portata d’aria (necessaria per l’abbattimento dell’over – spray e l’asportazione dei solventi). Inoltre, l’adozione di un dispositivo stand-by consente, variando tramite gli inverter il numero di giri dei motori dei ventilatori, di adeguare la portata d’aria ai livelli più adatti ad ogni singola fase di lavorazione. Inoltre si ha un’ulteriore risparmio nella fase di essiccazione perché i motori (CTA) rimangono spenti facendo solo un ciclo di un minuto ogni dieci di essiccazione.

Questa domanda ci consente di articolare la risposta in tre punti fondamentali: A – riduzione dei tempi di lavorazione: se mediamente un ciclo di mascheratura, verniciatura, essiccazione e raffreddamento con il sistema tradizionale dura circa 120 minuti, con la cabina Endotermica si riesce a ridurre il tempo totale delle varie fasi di circa 15/20 minuti, ma è importante notare che la riduzione dei tempi si ottiene non solo nella fase di essiccazione ma anche durante le fasi in cui è presente l’operatore. La riduzione dei tempi di appassimento comporta una riduzione dei costi della mano d’opera ed un aumento della produzione giornaliera. B – risparmio nei costi di gestione dell’impianto: I risparmi di gestione rappresentano la vera evoluzione dell’Endotermico. C – risparmio nei costi d’istallazione: il mancato utilizzo del gruppo generatore consente di: sottrarre il carrozziere dalle autorizzazioni amministrative e di vigilanza, che richiedono tempi estenuanti e notevoli costi; e di ridurre gli ingombri avendo bisogno della sola CTA. Importante è anche sottolineare che non sono necessarie installazioni di centrali termiche con relativi ingombri, costi e tempi.

Rispetto a una cabina tradizionale non abbiamo immissione in atmosfera dei gas derivanti dalla combustione, oltre a non richiedere la relativa installazione delle canalizzazioni. I nostri uffici tecnico-commerciali sono a vostra completa disposizione per ogni ulteriore chiarimento per quanto riguarda gli aspetti tecnico-funzionali dell’impianto in questione.

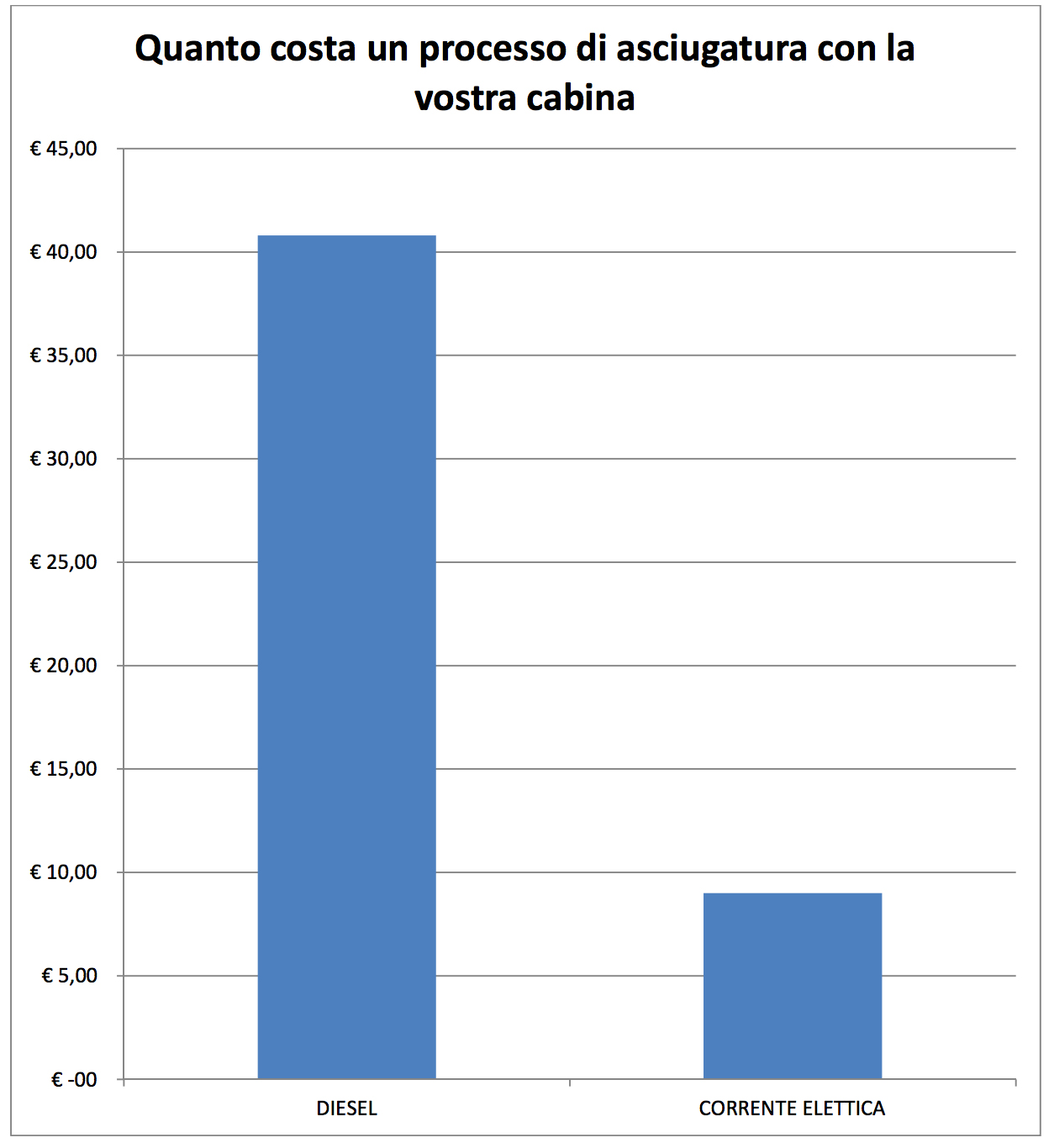

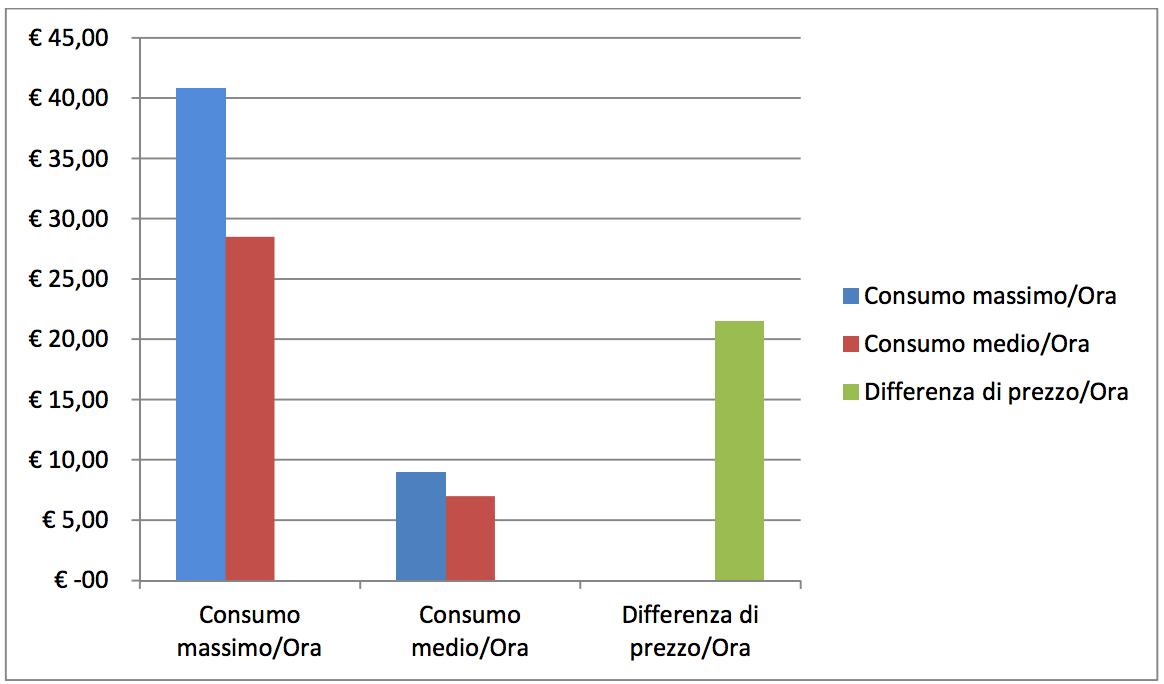

Cabina con caldaia standard da 240.000 Kcal/h consuma 24Kg diesel all’ora al costo di x € 1,70 =. € 40,80 per un’ora di lavoro.

Il costo viene ridotto del 30% che è € 28,50 poiché il bruciatore si spegne quando raggiunge la temperatura prestabilita.

Consumo massimo pannelli su base oraria 45,00 kW/h Costo kW/h=0.20€

Consumo dei pannelli medio su base oraria 35,00 kW/h

TOTALE …………………………………………. 35,00 kW di consumo medio su base oraria x € 0.20 = 7,00€ l’ora.

Quindi

Costo su base oraria del gasolio …………… ……………… € 28,50

Costo su base oraria dei pannelli radianti ……………………. € 7,00

RISPARMIO …………………………………………………………. € 21,50

Nota: Il prezzo del gasolio e dell‘energia elettrica vanno calcolati in base al prezzo corrente di mercato.

VAI ALLA GUIDA ALL’USO DELLA CABINA